Quá trình sản xuất là gì? Các bước trong quá trình sản xuất hiệu quả

- Mã Sản Phẩm

- : Quan ly san xuat 85

- Tên Sản Phẩm

- : Quá trình sản xuất là gì? Các bước trong quá trình sản xuất hiệu quả

- Danh Mục

- : HỆ THỐNG QLSX MES

- Thương Hiệu

- : Hệ thống điều hành và thực thi sản xuất

- Giá

-

: Liên Hệ

Bài viết cung cấp cái nhìn toàn diện từ quá trình sản xuất là gì cho đến từng bước chi tiết. Đồng thời, giới thiệu công nghệ & phương pháp quản lý sản xuất hiệu quả.

Chi Tiết Sản Phẩm

Trong bối cảnh cạnh tranh khốc liệt và thị hiếu khách hàng thay đổi không ngừng, tối ưu hóa quy trình sản xuất là chìa khóa then chốt để doanh nghiệp duy trì lợi thế cạnh tranh và phát triển bền vững. Hiểu rõ và làm chủ quy trình sản xuất là yếu tố tiên quyết mang đến thành công cho bất kỳ nhà quản lý nào trong lĩnh vực sản xuất. Bài viết sau cung cấp cái nhìn tổng quan và chuyên sâu về quá trình sản xuất là gì, quy trình và công nghệ từ đó giúp bạn tự tin đưa ra quyết định chiến lược cho doanh nghiệp.

1. Khái niệm & vai trò của quá trình sản xuất là gì?

Nói một cách dễ hiểu, quá trình sản xuất là hành trình chuyển đổi các yếu tố đầu vào như nguyên vật liệu, lao động, máy móc, vốn... thành sản phẩm/dịch vụ có giá trị sử dụng, đáp ứng nhu cầu đa dạng của thị trường. Đây là chuỗi các hoạt động được kết nối chặt chẽ, từ khâu nghiên cứu, thiết kế sản phẩm cho đến khi sản phẩm đến tay người tiêu dùng.

Vai trò then chốt của quá trình sản xuất:

- Động lực cho tăng trưởng kinh tế

- Tạo công ăn việc làm, nâng cao đời sống

- Thúc đẩy đổi mới, sáng tạo

2. Các bên liên quan trong quá trình sản xuất là gì?

Để vận hành một quy trình sản xuất hiệu quả, bên cạnh việc nắm vững các giai đoạn, bạn cũng cần hiểu rõ vai trò và thách thức của từng bên tham gia, từ đó xây dựng mối quan hệ hợp tác bền vững, hướng đến mục tiêu chung.

2.1 Người sản xuất

Vai trò của người sản xuất là lên kế hoạch chi tiết, tổ chức và điều hành toàn bộ hoạt động của quá trình sản xuất. Quản lý nguồn lực (nhân lực, vật lực, tài chính...) một cách hiệu quả. Kiểm soát chất lượng của sản phẩm và đảm bảo tiến độ sản xuất. Nghiên cứu và ứng dụng các công nghệ tiên tiến, cải tiến quy trình sản xuất.

Mục tiêu:

- Tối ưu hóa hiệu quả sản xuất, giảm thiểu chi phí, nâng cao năng suất.

- Nâng cao chất lượng sản phẩm để đáp ứng mong đợi từ nhu cầu thị trường.

- Đảm bảo lợi nhuận cho doanh nghiệp, phát triển bền vững.

Thách thức:

- Áp lực cạnh tranh gay gắt, biến động thị trường nhanh chóng.

- Nhu cầu đổi mới công nghệ liên tục, nâng cao trình độ quản lý.

- Quản lý nguồn nhân lực hiệu quả, đào tạo và giữ chân nhân tài.

2.2 Người cung ứng

Vai trò: Cung cấp nguồn nguyên vật liệu đầu vào, máy móc, thiết bị, dịch vụ... cho quá trình sản xuất.

Tầm quan trọng:

- Ảnh hưởng trực tiếp đến chất lượng, giá thành, tiến độ sản xuất.

- Góp phần tạo nên chuỗi cung ứng hiệu quả, từ đó nâng cao năng lực cạnh tranh cho doanh nghiệp.

Xu hướng:

- Hợp tác chặt chẽ, minh bạch thông tin, chia sẻ lợi ích.

- Xây dựng mối quan hệ đối tác chiến lược lâu dài, cùng phát triển.

- Ứng dụng công nghệ thông tin để kết nối, quản lý chuỗi cung ứng hiệu quả.

2.3 Khách hàng

Vai trò: Người tiêu dùng cuối cùng, quyết định đến sự thành bại của sản phẩm/dịch vụ trong quá trình sản xuất.

Nhu cầu ngày càng cao:

Sản phẩm chất lượng cao, mẫu mã đa dạng, tính năng ưu việt, an toàn cho người sử dụng.

Giá cả cạnh tranh, dịch vụ hậu mãi chu đáo, trải nghiệm mua sắm thuận tiện.

Thương hiệu uy tín, thông tin minh bạch, trách nhiệm xã hội của doanh nghiệp.

Yếu tố then chốt:

- Thấu hiểu sâu sắc tâm lý, hành vi, insight của khách hàng.

- Nắm bắt xu hướng thị trường, dự đoán nhu cầu, cá nhân hóa sản phẩm/dịch vụ.

3. Đặc điểm của quá trình sản xuất

Cách mạng công nghiệp 4.0 với sự bùng nổ của công nghệ đã và đang tạo ra những thay đổi chóng mặt trong mọi lĩnh vực, và quá trình sản xuất cũng không nằm ngoài vòng xoáy đó. Để thích ứng và phát triển, nhà quản lý cần nắm bắt rõ những đặc điểm nổi bật của sản xuất hiện đại, từ đó nắm bắt cơ hội và vượt qua thách thức.

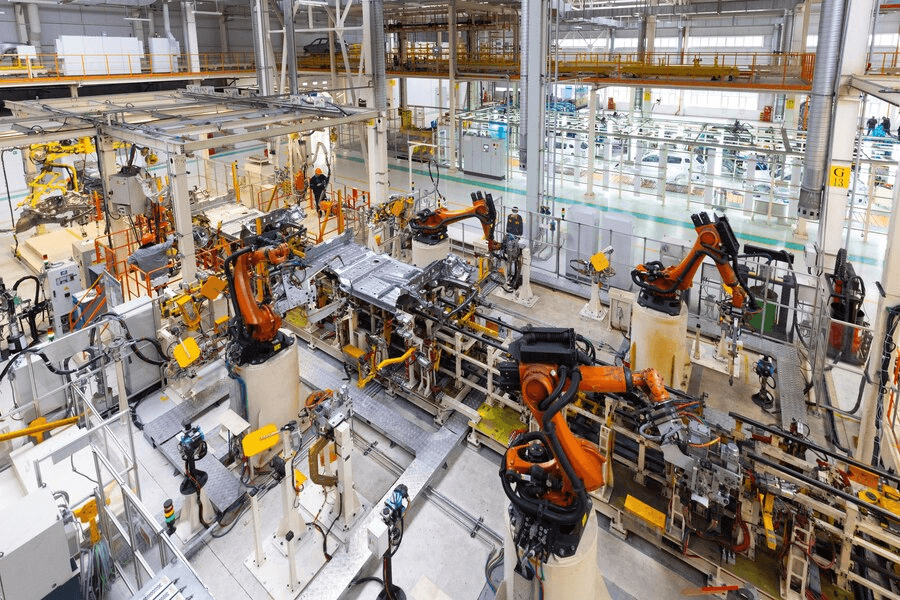

3.1 Tự động hóa lên ngôi

- Robot cộng tác (Cobot), trí tuệ nhân tạo (AI), Internet vạn vật (IoT)... không còn là khái niệm xa vời mà đã trở thành công cụ đắc lực trong sản xuất.

- Dây chuyền sản xuất tự động hóa, vận hành thông minh, giảm thiểu sự can thiệp của con người, nâng cao năng suất và độ chính xác.

- Thách thức: Đòi hỏi vốn đầu tư ban đầu lớn, nâng cao trình độ kỹ thuật cho người lao động.

- Cơ hội: Giảm chi phí nhân công, nâng cao năng suất, giảm thiểu sai sót, tăng khả năng cạnh tranh.

3.2 Sản xuất tinh gọn là xu hướng tất yếu

- Triết lý Lean Manufacturing ngày càng được áp dụng rộng rãi trong quá trình sản xuất, tập trung vào việc loại bỏ lãng phí (như thời gian chờ đợi, tồn kho dư thừa, di chuyển không cần thiết...) trong mọi công đoạn.

- Tối ưu hóa quy trình sản xuất, sử dụng hiệu quả nguồn lực, rút ngắn thời gian sản xuất, giảm thiểu chi phí.

- Thách thức: Thay đổi thói quen, tư duy quản lý truyền thống, đòi hỏi sự tham gia của mọi thành viên.

- Cơ hội: Nâng cao năng suất, chất lượng sản phẩm, tăng lợi nhuận, nâng cao năng lực cạnh tranh.

3.3 Cá nhân hóa

- Khách hàng không còn hài lòng với những sản phẩm đại trà mà mong muốn sở hữu những sản phẩm độc đáo, ngoài ra phù hợp với nhu cầu và sở thích riêng.

- Xu hướng Mass Customization (cá nhân hóa hàng loạt) ra đời, cho phép quá trình sản xuất sản phẩm theo yêu cầu riêng biệt của khách hàng với chi phí hợp lý.

- Thách thức: Yêu cầu hệ thống sản xuất linh hoạt, khả năng đáp ứng nhanh chóng các đơn hàng nhỏ lẻ.

- Cơ hội: Nâng cao giá trị sản phẩm, tăng sự hài lòng của khách hàng, tạo lợi thế cạnh tranh độc đáo.

3.4 Dữ liệu

- Dữ liệu được thu thập từ máy móc, hệ thống quản lý, hành vi khách hàng... trở thành tài sản quý giá đối với mỗi doanh nghiệp.

- Phân tích dữ liệu giúp đưa ra những dự đoán chính xác về nhu cầu thị trường, tối ưu hóa quy trình sản xuất, cá nhân hóa sản phẩm.

- Thách thức: Xây dựng hệ thống thu thập, lưu trữ và phân tích dữ liệu hiệu quả, bảo mật thông tin.

- Cơ hội: Nắm bắt xu hướng thị trường, đưa ra quyết định kinh doanh chính xác, nâng cao hiệu quả sản xuất.

4. Các bước trong quy trình sản xuất

Một quá trình sản xuất hiệu quả là sự kết hợp nhịp nhàng của nhiều công đoạn, mỗi công đoạn đều đóng vai trò quan trọng, góp phần tạo ra sản phẩm/dịch vụ chất lượng, đáp ứng nhu cầu thị trường. Dưới đây là phân tích chi tiết 6 bước cơ bản trong quy trình sản xuất hiện đại:

4.1 Giai đoạn 1: Nghiên cứu & Phát triển

Mục tiêu giai đoạn này trong quá trình sản xuất: Biến ý tưởng sản phẩm thành bản thiết kế chi tiết, sẵn sàng đưa vào sản xuất.

Các bước:

- Nghiên cứu thị trường: Xác định nhu cầu, xu hướng tiêu dùng, phân tích đối thủ cạnh tranh, đánh giá tiềm năng thị trường.

- Lên ý tưởng sản phẩm: Phát triển concept độc đáo, khác biệt, đáp ứng insight khách hàng.

- Thiết kế sản phẩm: Xây dựng bản vẽ kỹ thuật, mô phỏng 3D, chọn lựa nguyên vật liệu phù hợp.

- Chế tạo mẫu thử nghiệm: Tạo ra sản phẩm mẫu để kiểm tra, đánh giá tính khả thi, khả năng sản xuất hàng loạt.

Ví dụ: Một doanh nghiệp sản xuất đồ gia dụng nghiên cứu thị trường, nhận thấy nhu cầu về nồi chiên không dầu đang tăng cao. Họ tiến hành phát triển ý tưởng, thiết kế sản phẩm nồi chiên không dầu với kiểu dáng hiện đại, nhiều tính năng ưu việt hơn so với sản phẩm của đối thủ cạnh tranh.

4.2 Lập kế hoạch sản xuất

Mục tiêu của bước 2 trong quá trình sản xuất: Xây dựng kế hoạch sản xuất chi tiết, phân bổ nguồn lực hiệu quả, đảm bảo tiến độ và chi phí.

Các bước:

- Xác định quy mô sản xuất: Dựa trên dự báo nhu cầu thị trường, khả năng cung ứng nguyên vật liệu, vốn đầu tư...

- Lựa chọn công nghệ sản xuất: Cân nhắc giữa công nghệ sản xuất thủ công, bán tự động hoặc tự động hóa dựa trên đặc thù sản phẩm, chi phí đầu tư, năng suất mong muốn...

- Bố trí mặt bằng sản xuất: Thiết kế dây chuyền sản xuất hợp lý, tối ưu hóa di chuyển, lưu trữ nguyên vật liệu, sản phẩm.

- Lập kế hoạch mua sắm nguyên vật liệu phục vụ quá trình sản xuất: Xác định nhu cầu, lựa chọn nhà cung ứng uy tín, đàm phán giá cả, hợp đồng.

- Quản lý kho bãi: Thiết lập hệ thống kho bãi hiệu quả, áp dụng phần mềm quản lý kho để kiểm soát nhập xuất, tồn kho.

- Dự trù chi phí sản xuất: Tính toán chi phí nguyên vật liệu, nhân công, máy móc, vận hành…

Ví dụ: Doanh nghiệp quyết định đầu tư dây chuyền sản xuất bán tự động cho sản phẩm nồi chiên không dầu, đồng thời xây dựng hệ thống quản lý kho thông minh để tối ưu hóa hoạt động sản xuất.

4.3 Triển khai sản xuất

Mục tiêu: Tổ chức sản xuất theo đúng kế hoạch, đảm bảo tiến độ, chất lượng và chi phí.

Các bước:

- Chuẩn bị sản xuất: Kiểm tra máy móc, thiết bị, nguyên vật liệu, nhân lực... đảm bảo sẵn sàng phục vụ quá trình sản xuất.

- Vận hành sản xuất: Thực hiện các công đoạn sản xuất theo đúng quy trình, giám sát chặt chẽ từng công đoạn, xử lý sự cố kịp thời.

- Kiểm soát chất lượng: Kiểm tra chất lượng sản phẩm trong và sau quá trình sản xuất, đảm bảo đạt tiêu chuẩn đề ra.

- Hoàn thiện sản phẩm: Thực hiện các công đoạn đóng gói, dán nhãn mác, bảo quản sản phẩm trước khi xuất kho.

Ví dụ: Doanh nghiệp tiến hành sản xuất nồi chiên không dầu theo dây chuyền đã được thiết lập, đồng thời ứng dụng hệ thống MES (Manufacturing Execution System) để giám sát sản xuất thời gian thực, phát hiện và khắc phục sự cố kịp thời.

4.4 Kiểm tra, đánh giá & Cải tiến

Mục tiêu: Đánh giá hiệu quả của toàn bộ quá trình sản xuất, từ đó đề xuất giải pháp cải tiến, nâng cao năng suất và chất lượng.

Các bước:

- Thu thập dữ liệu: Tổng hợp số liệu về năng suất, chất lượng, chi phí, thời gian sản xuất...

- Phân tích dữ liệu: Sử dụng các công cụ phân tích để xác định điểm mạnh, điểm yếu, nguyên nhân gây ra lãng phí, sai sót...

- Đề xuất giải pháp: Đưa ra các giải pháp cải tiến cụ thể cho từng công đoạn sản xuất, ứng dụng công nghệ mới, nâng cao trình độ nhân lực...

- Triển khai và đánh giá: Áp dụng giải pháp cải tiến vào thực tế, theo dõi và đánh giá hiệu quả, từ đó điều chỉnh cho phù hợp.

Ví dụ: Sau một thời gian sản xuất, doanh nghiệp phát hiện khâu đóng gói sản phẩm đang gây lãng phí thời gian và nhân công. Họ nghiên cứu và đầu tư hệ thống đóng gói tự động để giải quyết vấn đề này trong quá trình sản xuất.

4.5 Phân phối & Dịch vụ hậu mãi

Mục tiêu: Đưa sản phẩm đến tay người tiêu dùng một cách nhanh chóng, thuận tiện và chuyên nghiệp.

Các bước:

- Lựa chọn kênh phân phối: Xây dựng hệ thống phân phối phù hợp với đặc thù sản phẩm, thị trường mục tiêu (cửa hàng trực tiếp, website, sàn thương mại điện tử...)

- Quản lý vận chuyển: Tối ưu lộ trình vận chuyển, lựa chọn đơn vị giao hàng uy tín, đảm bảo thời gian và an toàn cho sản phẩm.

- Cung cấp dịch vụ hậu mãi: Bảo hành, sửa chữa, đổi trả sản phẩm, hỗ trợ khách hàng sau mua.

Ví dụ: Doanh nghiệp lựa chọn phân phối nồi chiên không dầu qua cả kênh trực tiếp (hệ thống cửa hàng) và kênh trực tuyến (website, sàn thương mại điện tử), đồng thời cung cấp chính sách bảo hành chính hãng và dịch vụ hỗ trợ khách hàng chuyên nghiệp.

5. Công cụ quản lý sản xuất hiệu quả

Trong bối cảnh cạnh tranh khốc liệt cùng với thị trường biến động không ngừng, việc ứng dụng công nghệ và phương pháp quản lý sản xuất tiên tiến vào việc tự động hoá quá trình sản xuất là yếu tố then chốt giúp doanh nghiệp tối ưu hóa hoạt động, nâng cao hiệu quả và tạo dựng lợi thế cạnh tranh bền vững.

5.1 Công nghệ trong sản xuất hiện đại

- Phần mềm ERP (Enterprise Resource Planning):

Tích hợp và quản lý toàn diện mọi hoạt động của doanh nghiệp, từ quản lý kho, mua hàng, bán hàng, sản xuất, tài chính, nhân sự...

Tự động hóa quá trình sản xuất, cung cấp thông tin thời gian thực, hỗ trợ ra quyết định nhanh chóng và chính xác.

- Hệ thống MES (Manufacturing Execution System):

Giám sát, điều hành sản xuất trực tiếp trên dây chuyền, thu thập dữ liệu thời gian thực về hoạt động của máy móc, tiến độ sản xuất, chất lượng sản phẩm...

Phát hiện và xử lý sự cố kịp thời, giảm thiểu thời gian chết, nâng cao hiệu suất sản xuất.

- Công nghệ in 3D:

Tạo mẫu nhanh chóng, sản xuất sản phẩm tùy chỉnh với số lượng ít, thời gian ngắn, chi phí hợp lý.

Mở ra khả năng sản xuất các sản phẩm phức tạp, thiết kế tinh xảo mà công nghệ truyền thống khó thực hiện.

Ví dụ: Tự động hoá quá trình sản xuất dụng cụ, khuôn mẫu, linh kiện trong ngành y tế, hàng không, ô tô...

- Robot cộng tác (Cobot):

Robot được thiết kế để làm việc an toàn cùng con người, hỗ trợ các công việc nặng nhọc, lặp đi lặp lại, nguy hiểm.

Nâng cao năng suất, giảm thiểu rủi ro tai nạn lao động, giải phóng sức lao động cho con người.

Ví dụ: Ứng dụng trong lắp ráp linh kiện điện tử, đóng gói sản phẩm, kiểm tra chất lượng...

5.2 Phương pháp quản lý quá trình sản xuất hiệu quả

- Lean Manufacturing (Sản xuất tinh gọn):

Triết lý loại bỏ mọi lãng phí trong quá trình sản xuất, từ nguyên vật liệu, thời gian, nhân công...

Áp dụng các công cụ như 5S, Kaizen, Kanban, Poka-yoke... để tối ưu hóa quy trình, nâng cao năng suất, giảm thiểu chi phí

- Agile Manufacturing (Sản xuất linh hoạt):

Khả năng đáp ứng nhanh chóng những thay đổi của thị trường, yêu cầu của khách hàng.

Tập trung vào việc rút ngắn thời gian đưa sản phẩm ra thị trường, nâng cao khả năng thích ứng với biến động.

- Six Sigma:

Phương pháp giảm thiểu sai sót trong sản xuất xuống mức thấp nhất (3,4 lỗi/ triệu lần thực hiện).

Sử dụng các công cụ thống kê, phân tích dữ liệu để xác định nguyên nhân gây lỗi và đưa ra giải pháp khắc phục.

- Kaizen (Cải tiến liên tục):

Khuyến khích mọi thành viên trong doanh nghiệp tham gia đóng góp ý tưởng cải tiến liên tục.

Tạo nên nền văn hóa luôn hướng đến sự hoàn thiện trong mọi hoạt động.

Kết luận

Trong bối cảnh thị trường cạnh tranh cao và biến động không ngừng như hiện nay, việc am hiểu sâu sắc quá trình sản xuất, ứng dụng công nghệ và phương pháp quản lý tiên tiến là chìa khóa then chốt để doanh nghiệp tối ưu hóa hoạt động và nâng cao năng lực cạnh tranh, phát triển bền vững.

Từ việc nghiên cứu thị trường, phát triển sản phẩm cho đến khi đưa sản phẩm đến tay người tiêu dùng, mỗi giai đoạn trong quá trình sản xuất đều đòi hỏi sự tập trung, chính xác và hiệu quả. Bên cạnh đó, sự hợp tác chặt chẽ giữa người sản xuất, nhà cung ứng và khách hàng là yếu tố không thể thiếu để tạo nên thành công.

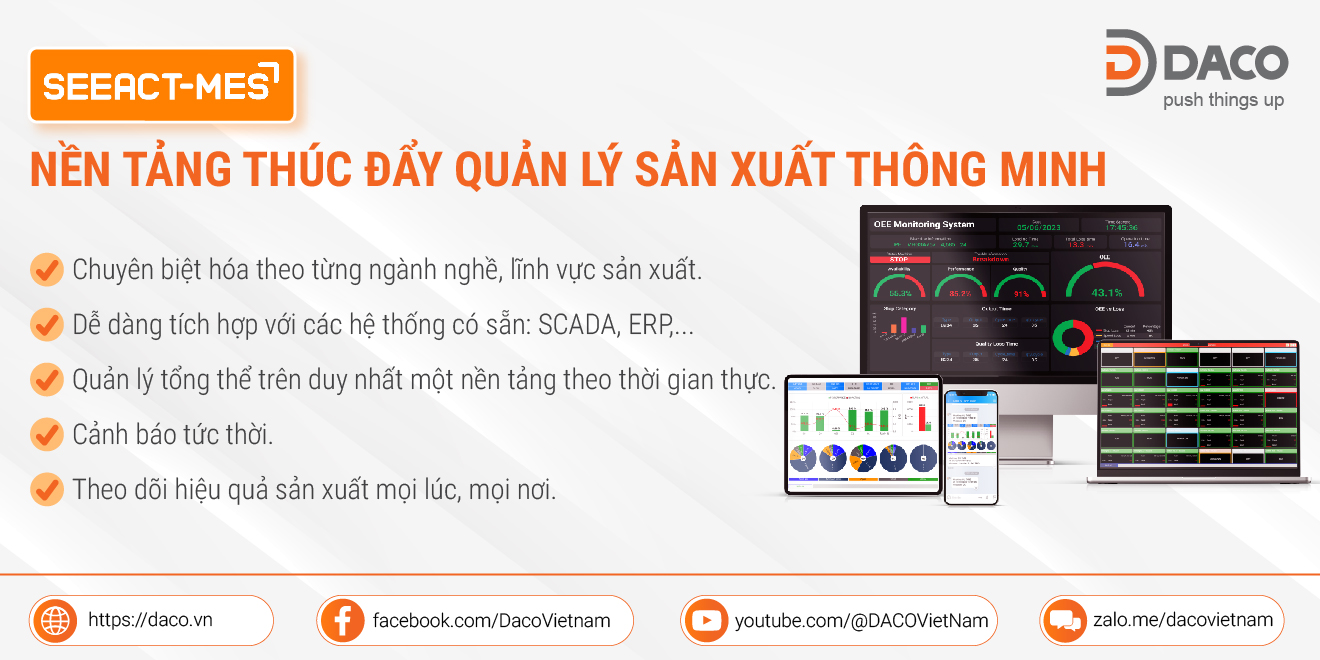

Để nâng cao hiệu quả quản lý và tối ưu hóa quy trình sản xuất, doanh nghiệp có thể tham khảo và ứng dụng hệ thống SEEACT-MES của DACO - một giải pháp toàn diện, được thiết kế riêng cho doanh nghiệp sản xuất, giúp:

- Giám sát sản xuất thời gian thực: Nắm bắt chính xác tiến độ, năng suất, chất lượng sản phẩm trên từng công đoạn.

- Quản lý nguồn lực hiệu quả: Phân bổ nhân công, máy móc, vật tư... một cách hợp lý, tối ưu hóa sử dụng nguồn lực.

- Nâng cao chất lượng sản phẩm: Kiểm soát chặt chẽ chất lượng trên từng công đoạn, giảm thiểu sai sót, nâng cao uy tín thương hiệu.

- Tăng cường khả năng ra quyết định kịp thời: Cung cấp báo cáo phân tích chi tiết, hỗ trợ lãnh đạo đưa ra quyết định nhanh chóng, chính xác.

Bằng việc ứng dụng hệ thống SEEACT-MES của DACO cùng với việc nắm vững kiến thức về quá trình sản xuất là gì, doanh nghiệp sẽ có nền tảng vững chắc để tự tin chinh phục thị trường trong thời đại công nghệ số, tạo dựng lợi thế cạnh tranh và phát triển bền vững. Hotline tư vấn miễn phí: 0936.064.289-Mr.Vũ.

Xem thêm:

Sản Phẩm Liên quan

Công nghệ IoT là gì? Tìm hiểu cách hoạt động, lợi ích và ứng dụng

Liên Hệ: 0359 206 636

Máy tính công nghiệp là gì? Phân loại và ứng dụng quan trọng của IPC

Liên Hệ: 0359 206 636

Hệ thống nhúng là gì? Ứng dụng thực tế của hệ thống nhúng

Liên Hệ: 0359 206 636

RFID trong logistics và chuỗi cung ứng - Lợi ích và thách thức

Liên Hệ: 0359 206 636

Công nghệ RFID trong quản lý kho là gì? Lợi ích và thách thức

Liên Hệ: 0359 206 636

Xe tự hành AGV là gì? Tại sao xe tự hành tối ưu hoạt động kho bãi?

Liên Hệ: 0359 206 636

AR VR là gì? Sự khác biệt và ứng dụng của công nghệ AR VR

Liên Hệ: 0359 206 636

Công nghệ VR là gì? Tìm hiểu lợi ích, ứng dụng của công nghệ thực tế ảo VR

Liên Hệ: 0359 206 636

Công nghệ AR là gì? Khám phá ứng dụng mạnh mẽ của công nghệ AR

Liên Hệ: 0359 206 636

Thị giác máy tính là gì? Ứng dụng quan trọng của Computer Vision

Liên Hệ: 0359 206 636

Hệ thống PLC là gì? Thành phần và lợi ích của hệ thống PLC

Liên Hệ: 0359 206 636

Giải pháp tự động hoá là gì? Vai trò và ứng dụng trong thực tiễn

Liên Hệ: 0359 206 636

Tin Mới

Sản Phẩm Nổi Bật

Triển khai hệ thống quản lý sản xuất SEEACT-MES tại nhà máy bao bì Tân Long

Liên Hệ: 0359 206 636

SEEACT-MES hệ thống quản lý sản xuất chuyên sâu & toàn diện #01 Việt Nam

Liên Hệ: 0359 206 636

Triển khai hệ thống quản lý sản xuất SEEACT-MES tại nhà máy bao bì Châu Thái Sơn

Liên Hệ: 0359 206 636

Giải pháp quản lý kho bằng mã vạch - Chìa khóa giảm thiểu thất thoát và lãng phí

Liên Hệ: 0359 206 636

5 YẾU TỐ KHÔNG THỂ BỎ QUA KHI LỰA CHỌN HỆ THỐNG MES CHO NHÀ MÁY SẢN XUẤT

Liên Hệ: 0359 206 636

Hệ thống MES là gì? Tại sao MES không thể thiếu đối với doanh nghiệp sản xuất?

Liên Hệ: 0359 206 636

QUẢN LÝ KHO THÔNG MINH BẰNG MÃ VẠCH BARCODE/ QR CODE: NHANH CHÓNG, CHÍNH XÁC, TIẾT KIỆM

Liên Hệ: 0359 206 636