Chu trình PDCA là gì? Áp dụng PDCA trong quản lý chất lượng

- Mã Sản Phẩm

- : Quan ly chat luong 91

- Tên Sản Phẩm

- : Chu trình PDCA là gì? Áp dụng PDCA trong quản lý chất lượng

- Danh Mục

- : HỆ THỐNG QLSX MES

- Thương Hiệu

- : Hệ thống điều hành và thực thi sản xuất

- Giá

-

: Liên Hệ

Chu trình PDCA, hay còn gọi là chu trình cải tiến liên tục, mô hình PDCA là một phương pháp quản lý hiệu quả được sử dụng rộng rãi trong nhiều lĩnh vực.

Chi Tiết Sản Phẩm

Nếu bạn đang tìm kiếm một phương pháp hiệu quả để nâng cao chất lượng và hiệu quả hoạt động cho doanh nghiệp? Chu trình PDCA, hay còn gọi là vòng tròn Deming, là câu trả lời dành cho bạn. Bài viết này sẽ giới thiệu cho bạn về khái niệm mô hình PDCA là gì, bao gồm các bước thực hiện, lợi ích và cách áp dụng PDCA trong quản lý chất lượng.

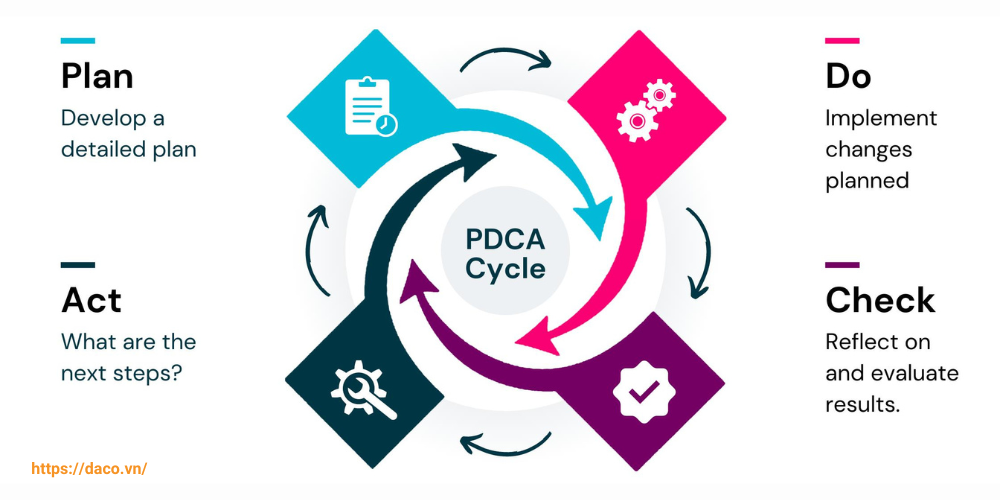

Chu trình PDCA là gì?

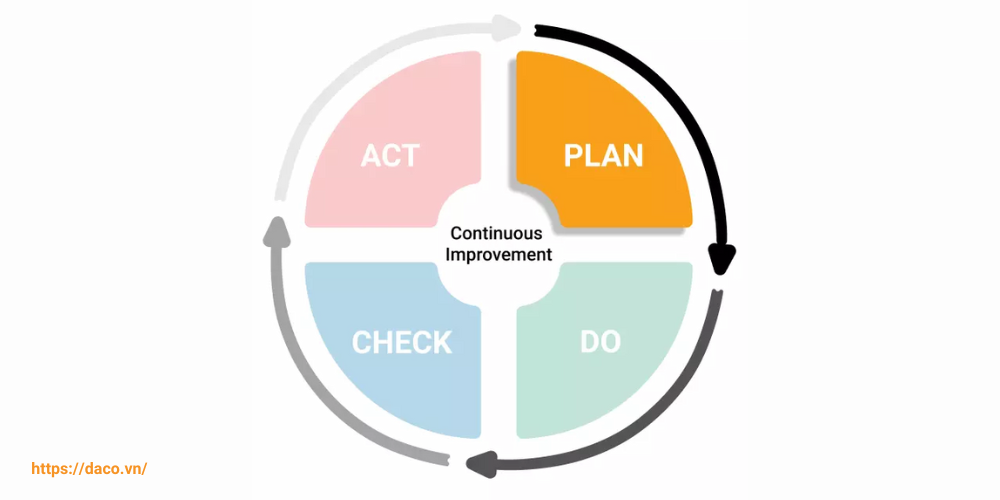

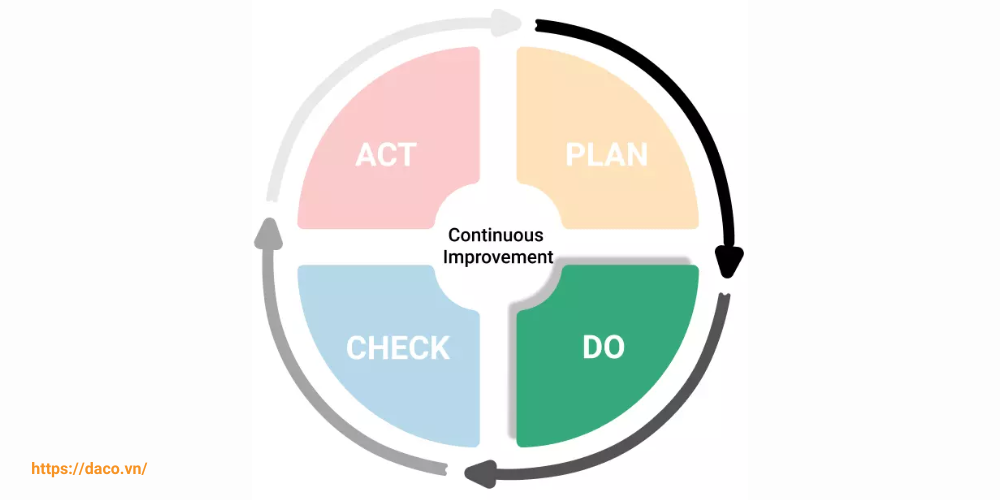

Chu trình PDCA hay còn được gọi là chu trình cải tiến liên tục là một phương pháp quản lý hiệu quả được sử dụng rộng rãi trong nhiều lĩnh vực nhằm nâng cao chất lượng và hiệu quả hoạt động. Chu trình này được cấu tạo bởi 4 bước tuần hoàn: Plan (Lập kế hoạch), Do (Thực hiện), Check (Kiểm tra) và Act (Hành động).

Chu trình hay mô hình PDCA được đại diện với hình ảnh một đường tròn lăn phía trên một mặt phẳng nghiêng (theo chiều kim đồng hồ), nó thể hiện bản chất của quá trình quản lý là sự cải tiến liên tục không ngừng.

Chu trình PDCA được Tiến sĩ Deming giới thiệu cho người Nhật Bản trong những năm 1950. Mặc dù lúc đầu ông gọi là Chu trình Shewhart để tưởng nhớ tới Tiến sĩ Walter A. Shewhart – Người tiên phong trong kiểm tra chất lượng bằng thống kê SQC ở Mỹ từ những năm cuối thập niên 30. Tuy nhiên người Nhật Bản lại quen gọi nó là chu trình Deming hay vòng tròn Deming.

Khi tìm hiểu về PDCA trong quản lý chất lượng, ban đầu chu trình này được áp dụng với mục đích để ra các bước công việc tuần tự cần phải tiến hành của việc quản trị nhằm duy trì chất lượng hiện có. Tới thời điểm hiện tại, chu trình PDCA được coi là một công cụ quan trọng không thể thiếu của các hệ thống quản lý chất lượng như ISO 9001; ISO 14001,…

Phân tích chi tiết về 4 bước trong mô hình PDCA

PDCA là gì? Chu trình PDCA là cụm từ viết tắt của Plan - Do - Check - Act tượng trưng cho 4 bước trong chu trình cải tiến liên tục cần được thực hiện một cách tuần tự để đảm bảo công việc quản lý đạt được hiệu quả tối ưu:

1. Plan (Lập kế hoạch)

Trong giai đoạn đầu tiên của chu trình PDCA, tổ chức xác định mục tiêu cụ thể mà họ muốn đạt được và lập kế hoạch để đạt được mục tiêu đó. Các bước cụ thể bao gồm:

- Xác định mục tiêu: Đặt ra một mục tiêu rõ ràng và cụ thể mà tổ chức muốn đạt được, như tăng cường chất lượng sản phẩm hoặc giảm thời gian chờ đợi cho khách hàng.

- Thu thập dữ liệu và phân tích: Thu thập thông tin liên quan đến quá trình hoạt động hiện tại và phân tích dữ liệu để hiểu rõ hơn về tình hình hiện tại của tổ chức.

- Xây dựng kế hoạch: Dựa trên thông tin thu thập và phân tích, tổ chức phát triển kế hoạch cụ thể để đạt được mục tiêu đề ra, bao gồm việc xác định các biện pháp cần thực hiện và nguồn lực cần thiết.

2. Do (Thực hiện)

Sau khi lập kế hoạch, tổ chức thực hiện các biện pháp đã đề ra trong kế hoạch. Các bước cụ thể của bước này trong chu trình PDCA bao gồm:

- Triển khai kế hoạch: Thực hiện các biện pháp đã được xác định trong giai đoạn lập kế hoạch, bao gồm việc triển khai các quy trình mới, công nghệ mới hoặc thay đổi tổ chức.

- Đào tạo và hỗ trợ nhân viên: Đảm bảo rằng nhân viên được đào tạo đầy đủ và nhận được hỗ trợ cần thiết để thực hiện các nhiệm vụ mới một cách hiệu quả và đúng đắn.

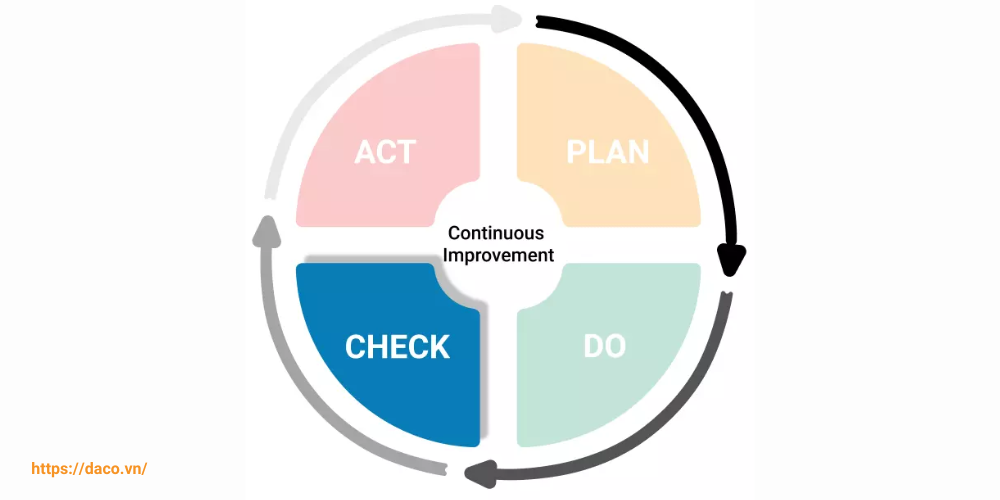

3. Check (Kiểm tra)

Sau khi thực hiện các biện pháp, tổ chức cần kiểm tra và đánh giá hiệu suất của chúng để xem liệu chúng có đạt được mục tiêu đề ra hay không. Các bước cụ thể của giai đoạn Check trong chu trình PDCA bao gồm:

- Kiểm tra hiệu suất và kết quả: Sử dụng các chỉ số và tiêu chí đã xác định trước để đo lường hiệu suất và kết quả của các biện pháp thực hiện.

- So sánh với mục tiêu đề ra: So sánh kết quả thu được với mục tiêu đã đặt ra để xác định xem liệu tổ chức đã đạt được mục tiêu hay chưa.

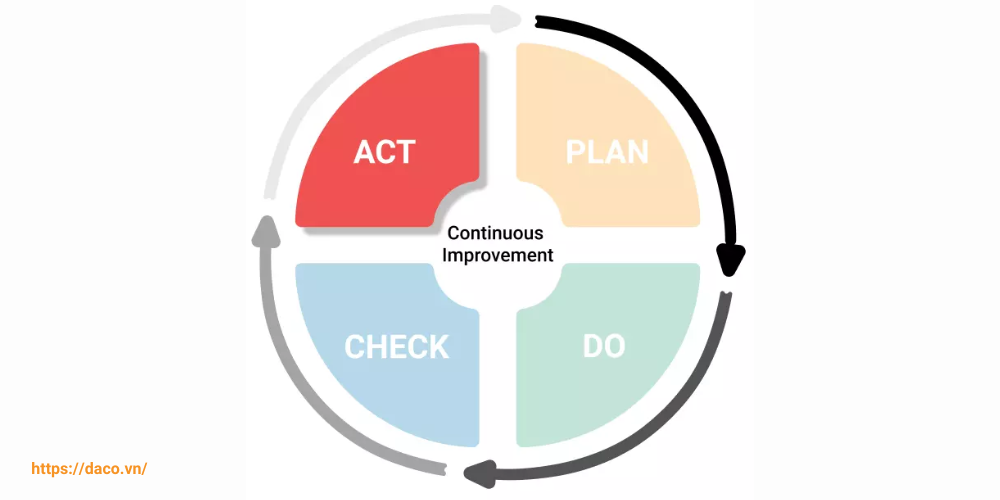

4. Act (Hành động)

Dựa trên kết quả của giai đoạn kiểm tra theo mô hình PDCA, tổ chức thực hiện các biện pháp cần thiết để điều chỉnh và cải thiện quy trình hoặc sản phẩm. Các bước cụ thể bao gồm:

- Phân tích kết quả: Phân tích các kết quả thu được từ giai đoạn kiểm tra để hiểu rõ nguyên nhân của bất kỳ sai lệch nào giữa kết quả thực tế và mục tiêu.

- Đề xuất và triển khai các cải tiến: Dựa trên phân tích kết quả, tổ chức đề xuất và triển khai các biện pháp cải tiến để cải thiện quy trình hoặc sản phẩm.

Ví dụ về chu trình PDCA

Trên thực tế, chu trình cải tiến liên tục PDCA đã được nhiều doanh nghiệp lớn ở trên thế giới áp dụng, điển hình như Nike, Mayo Clinic và Toyota:

Ví dụ về chu trình PDCA tại Nike

Nike đã triển khai phương pháp quản trị tinh gọn (Lean Management) để tối ưu hóa quy trình sản xuất của mình. Tuy nhiên, quy cách và điều kiện làm việc tại Nike vẫn chưa thật sự tốt và hiệu quả. Do đó, Nike đã quyết định áp dụng mô hình PDCA trong quản lý chất lượng và các hoạt động quản lý bệnh viện.

Quy trình này khi áp dụng đã trao quyền cho các nhân viên, các đối tác và khách hàng của Nike được cải thiện về điều kiện làm việc tại nhà máy sản xuất bằng một hệ thống tính điểm để đánh giá mức độ hiệu quả của các cơ sở sản xuất.

Với chu trình PDCA, Nike đã cải thiện mạnh mẽ về điều kiện làm việc tại các công xưởng, nhà máy sản xuất, loại bỏ được các chi phí không cần thiết. Phương pháp quản trị tinh gọn và mô hình PDCA đã giúp Nike tăng trưởng gấp đôi, từ 100 tỷ đô vào năm 2015 lên tới 200 tỷ đô vào năm 2021.

Ví dụ về chu trình PDCA tại Mayo Clinic

Mayo Clinic là một bệnh viện phi lợi nhuận được thành lập từ năm 1889 và nhiều năm liền được xếp hạng là bệnh viện số 1 tại Mỹ. Mayo Clinic đã sử dụng song song phương pháp Kaizen và mô hình PDCA để tiến hành tinh chỉnh các quy trình quản lý hồ sơ bệnh nhân, phương pháp điều trị và giảm thời gian chờ của khách hàng.

Nhờ vậy, thời gian thăm khám và xét nghiệm của bệnh nhân giảm từ 7,3 giờ xuống còn 3 giờ sau hơn 1 năm ứng dụng cả 2 phương thức trên. Ngoài ra, tổng lượng hàng hóa, vật dụng y tế tồn kho của bệnh viện Mayo Clinic cũng giảm đến 31%.

Ví dụ về chu trình PDCA tại Toyota

Bạn có bao giờ thắc mắc tại sao Toyota luôn dẫn đầu trong ngành công nghiệp ô tô? Một trong những bí quyết thành công của họ chính là áp dụng mô hình PDCA.

Toyota Motor Corporation - Một trong những hãng xe hơi hàng đầu thế giới, đã thực hiện triết lý Kaizen và chu trình PDCA trong quản lý chất lượng và quá trình sản xuất. Cụ thể:

- Plan: Toyota luôn đặt ra mục tiêu cải tiến liên tục và tối ưu hóa quy trình sản xuất, tập trung vào việc xác định các vấn đề tiềm ẩn ở trong quá trình sản xuất.

- Do: Toyota thực hiện các biện pháp cải tiến đã được đề ra trong giai đoạn lập kế hoạch. Nhân viên của Toyota được đào tạo để luôn tìm kiếm cơ hội cải tiến và áp dụng ngay những ý tưởng sáng tạo.

- Check: Toyota sử dụng hệ thống theo dõi và đánh giá chất lượng liên tục để kiểm tra hiệu suất của quy trình sản xuất. Đồng thời, thu thập dữ liệu về sản phẩm cùng quy trình sản xuất để đảm bảo rằng chất lượng được duy trì.

- Act: Dựa trên kết quả kiểm tra và dữ liệu thu thập được, Toyota thực hiện các biện pháp điều chỉnh và cải tiến nhằm khắc phục các vấn đề phát sinh cho sản phẩm.

Nhờ áp dụng chu trình PDCA, Toyota Production System đã giúp tạo ra những dòng xe có chất lượng cao, tối ưu hóa trong sản xuất và tiết kiệm tài nguyên. Từ đó, Toyota đã xây dựng một danh tiếng mạnh mẽ về chất lượng và hiệu suất ở trong ngành công nghiệp sản xuất ô tô.

Chu trình PDCA trong quản lý chất lượng

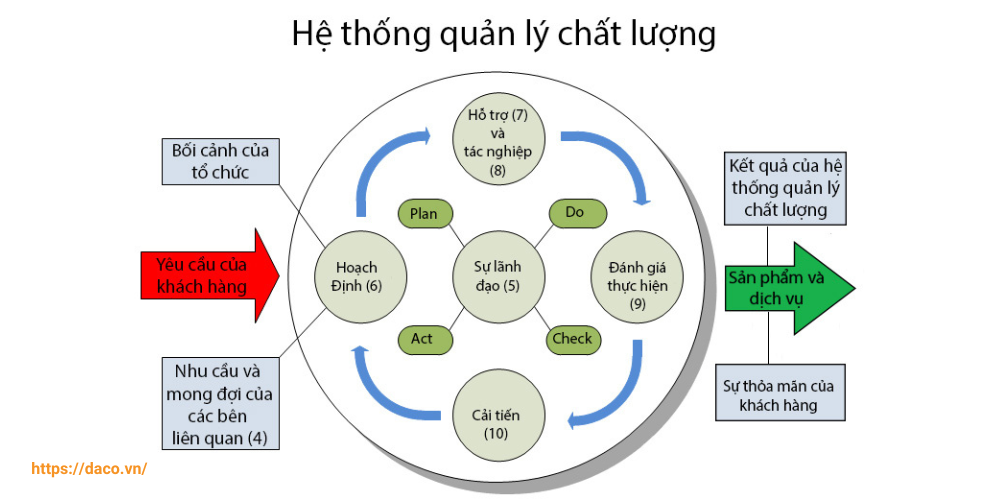

Ứng dụng phổ biến hàng đầu của mô hình PDCA chính là áp dụng vào hệ thống quản lý chất lượng theo tiêu chuẩn ISO 9001 và cụ thể hơn thì quy trình PDCA trong hệ thống quản lý chất lượng sẽ được gắn liền với các điều khoản từ 4 – 10 của ISO 9001 như sơ đồ sau:

Plan – Giai đoạn thiết lập kế hoạch trong quản lý chất lượng

Trong giai đoạn Plan của chu trình PDCA trong quản lý chất lượng, doanh nghiệp cần lập kế hoạch trong quản lý chất lượng thường niên tối thiểu mỗi năm như kế hoạch kinh doanh bao gồm: tầm nhìn, nhiệm vụ, mục tiêu, tài chính, kế hoạch bảo trì, bảo dưỡng hạ tầng thiết bị, chính sách/ tiêu chuẩn chất lượng, các mốc sự kiện quan trọng như giới thiệu sản phẩm,...

Trong chứng nhận ISO 9001, lập kế hoạch QMS theo mô hình PDCA sẽ được thực hiện dựa vào 4 khoản sau:

- Điều khoản 4: Bối cảnh của tổ chức.

- Điều khoản 5: Sự lãnh đạo.

- Điều khoản 6: Hoạch định.

- Điều khoản 7: Hỗ trợ.

Do – Giai đoạn thực hiện kế hoạch trong quản lý chất lượng

Giai đoạn Do của chu trình PDCA trong quản lý chất lượng được thực hiện một cách thường xuyên hơn, dữ liệu mà nó đem lại sử dụng để đo lường, phân tích và có thể được xem như kết quả của việc thực hiện kế hoạch hằng năm.

Bước này được hiểu là việc doanh nghiệp sẽ thực hiện các thử nghiệm đã được lên kế hoạch trước đó. Việc thực hiện kế hoạch theo mô hình PDCA có liên quan đến một phần thuộc điều khoản 7 và phần lớn là tập trung vào điều khoản 8, cụ thể:

- Điều khoản 7.2: Năng lực

- Điều khoản 8: Thực hiện

- Hoạch định, thực hiện và kiểm soát việc thực hiện (8.1)

- Yêu cầu về sản phẩm/dịch vụ (8.2)

- Thiết kế, phát triển sản phẩm/dịch vụ (8.3)

- Kiểm soát các quá trình, sản phẩm/dịch vụ do bên ngoài cung cấp (8.4)

- Sản xuất và cung cấp sản phẩm/dịch vụ (8.5)

- Thông qua sản phẩm/dịch vụ (8.6)

Check – Giai đoạn kiểm tra, đánh giá trong quản lý chất lượng

Khi đã thu thập và tổng hợp dữ liệu từ những lần thực hiện tại giai đoạn Do của chu trình PDCA trong quản lý chất lượng, tổ chức cần thường xuyên đánh giá và kiểm tra lại hoạt động của QMS một cách tổng thể.

Việc Check theo mô hình PDCA được tiêu chuẩn ISO 9001 trình bày ở điều khoản 9: Đánh giá kết quả hoạt động với các nội dung như sau:

- Thực hiện theo dõi, đo lường, phân tích và đánh giá sự thỏa mãn của khách hàng và những dữ liệu thu thập được (9.1)

- Tổ chức các cuộc đánh giá nội bộ (9.2)

- Xem xét của lãnh đạo (9.3)

Act – Giai đoạn hành động cải tiến trong quản lý chất lượng

Căn cứ vào những vấn đề, khó khăn, kết quả và phân tích có được từ giai đoạn đánh giá theo chu trình PDCA. Doanh nghiệp cần thiết lập các biện pháp để ngăn ngừa, khắc phục, cải tiến, thay đổi hoặc đổi mới sao cho phù hợp và đạt được hiệu quả tốt nhất.

Những thông tin này cũng cần được lưu trữ để có thể phục vụ cho các hoạt động và dự án trong tương lai.

Cải tiến theo mô hình PDCA được mô tả qua các điều khoản sau ở trong tiêu chuẩn ISO 9001:

- Sự không phù hợp cùng hành động khắc phục (10.2)

- Cải tiến liên tục (10.3).

Lợi ích của việc áp dụng chu trình PDCA trong Quản lý Chất lượng

Việc áp dụng mô hình PDCA trong Quản lý Chất lượng mang lại nhiều lợi ích quan trọng cho tổ chức, từ việc cải thiện chất lượng sản phẩm/dịch vụ đến tối ưu hóa hiệu suất và tăng cường sự tự tin của khách hàng. Dưới đây là một số lợi ích cụ thể của việc sử dụng PDCA trong hoạt động quản lý Chất lượng:

- Cải thiện chất lượng: Chu trình PDCA cung cấp một khung nhìn hệ thống để tổ chức liên tục theo dõi, đánh giá và cải thiện chất lượng sản phẩm hoặc dịch vụ. Bằng cách lặp đi lặp lại các giai đoạn Plan-Do-Check-Act, tổ chức có thể phát hiện và loại bỏ các lỗi, không chỉ giúp tăng cường sự hài lòng của khách hàng mà còn tăng cường uy tín của tổ chức trên thị trường.

- Tối ưu hóa quy trình: Mô hình PDCA giúp tổ chức tối ưu hóa quy trình sản xuất hoặc cung ứng dịch vụ. Bằng cách xác định và loại bỏ các rủi ro và lỗi trong quy trình, tổ chức có thể tiết kiệm thời gian và nguồn lực, cải thiện hiệu suất và giảm thiểu chi phí.

- Tiết kiệm chi phí: Chu trình PDCA giúp tổ chức loại bỏ lãng phí và tối ưu hóa quy trình làm việc, từ đó giảm thiểu chi phí sản xuất và cung ứng dịch vụ. Việc tiết kiệm chi phí này có thể được chuyển giao cho khách hàng thông qua giá cả cạnh tranh hoặc tăng cường lợi nhuận của tổ chức.

- Tăng cường hiệu suất và năng suất: Mô hình PDCA giúp tổ chức tối ưu hóa quy trình làm việc và tăng cường hiệu suất và năng suất lao động. Bằng cách loại bỏ các hoạt động không hiệu quả và tối ưu hóa quy trình, tổ chức có thể đạt được sản phẩm hoặc dịch vụ chất lượng cao một cách hiệu quả hơn.

- Tăng cường sự tự tin của khách hàng: Khi sản phẩm hoặc dịch vụ đáp ứng được các tiêu chuẩn chất lượng và yêu cầu của khách hàng, họ sẽ có niềm tin và sự tin tưởng cao hơn vào tổ chức. Điều này giúp tạo ra một cơ sở khách hàng trung thành và tăng cường khả năng cạnh tranh của tổ chức trên thị trường.

Xây dựng chu trình PDCA trong quản lý chất lượng hiệu quả với SEEACT-QMS đến từ DACO

SEEACT-QMS là hệ thống quản lý chất lượng chuẩn hóa, tối ưu nằm trong bộ giải pháp quản lý sản xuất tổng thể SEEACT-MES được nghiên cứu và phát triển bởi DACO với các tính năng:

- Số hóa và quy chuẩn, cập nhật tiến độ kiểm soát chất lượng QC theo thời gian thực.

- Kiểm soát chất lượng toàn diện từ đầu vào tới đầu ra của sản phẩm (IQC - PQC - OQC - FQC).

- Tích hợp IoT giúp thu thập dữ liệu sản xuất tự động ngay tại hiện trường sản xuất.

- Ghi nhận, phân tích về nguyên nhân lỗi để nhà quản lý đưa ra các đối sách, biện pháp xử lý kịp thời. Hỗ trợ việc tạo và quản lý các thông báo về cải tiến chất lượng.

- Hỗ trợ trong truy xuất nguồn gốc sản phẩm giúp doanh nghiệp xác định nguyên nhân lỗi của sản phẩm, thu hồi sản phẩm lỗi hiệu quả và đảm bảo được chất lượng sản phẩm.

SEEACT-QMS không chỉ đem lại những tính năng và ưu điểm nổi bật mà còn giúp các doanh nghiệp trong mọi ngành công nghiệp xây dựng hiệu quả chu trình PDCA trong quản lý chất lượng cũng như tối ưu hóa quy trình sản xuất và tăng cường hiệu suất kinh doanh.

Bằng cách kết hợp sự hiểu biết sâu rộng về quản lý sản xuất và sự chuyên sâu về công nghệ, hệ thống quản lý chất lượng SEEACT-QMS hay giải pháp quản lý sản xuất SEEACT-MES đóng vai trò quan trọng trong việc thúc đẩy sự phát triển bền vững của các doanh nghiệp.

Để được tư vấn sâu hơn về phần mềm SEEACT-QMS trong quản lý và cải tiến chất lượng, doanh nghiệp hãy liên hệ cho Nhà cung cấp giải pháp tự động hóa sản xuất DACO ngay qua số hotline 0936.064.289-Mr.Vũ để được TƯ VẤN HOÀN TOÀN MIỄN PHÍ cho các vấn đề của doanh nghiệp bạn ngay bây giờ nhé!

Kết luận

Tóm lại, chu trình PDCA là một công cụ thiết yếu giúp các tổ chức cải tiến liên tục và nâng cao hiệu quả hoạt động. Áp dụng mô hình PDCA trong quản lý chất lượng một cách hiệu quả sẽ giúp bạn đạt được mục tiêu, tăng cường sự hài lòng của khách hàng và nâng cao khả năng cạnh tranh trong thị trường ngày càng cạnh tranh.

Xem thêm:

- Giải pháp sản xuất của DACO

- Tiêu chuẩn chất lượng là gì? Cách phân loại tiêu chuẩn chất lượng

- 6 bước trong quy trình kiểm soát chất lượng sản phẩm cần biết

Sản Phẩm Liên quan

Dây chuyền sản xuất nhỏ - Hướng đầu tư hiệu quả cao cho doanh nghiệp

Liên Hệ: 0359206636

Tìm hiểu dây chuyền sản xuất: Vai trò, ví dụ sản xuất theo dây chuyền

Liên Hệ: 0359206636

BOM là gì? Khái niệm, phân loại và lợi ích của Bill of Materials

Liên Hệ: 0359206636

QCD là gì? Cách tối ưu Quality, Cost và Delivery trong doanh nghiệp

Liên Hệ: 0359206636

Cycle time là gì? Tìm hiểu và tối ưu thời gian chu kỳ sản xuất

Liên Hệ: 0359206636

PLM là gì? Tìm hiểu về hệ thống quản lý vòng đời sản phẩm

Liên Hệ: 0359206636

Lead time là gì? Cách giảm Lead time tăng tốc độ tiếp thị và doanh thu

Liên Hệ: 0359206636

Phương thức sản xuất là gì? 7 phương thức sản xuất phổ biến hiện nay

Liên Hệ: 0359206636

Assemble To Order là gì? Ưu nhược điểm của lắp ráp theo yêu cầu

Liên Hệ: 0359206636

ETO là gì? Phương pháp thiết kế theo đơn hàng Engineer To Order

Liên Hệ: 0359206636

Tối ưu hoá lợi nhuận với phần mềm quản lý kho sản xuất SEEACT-WMS

Liên Hệ: 0359206636

Hệ thống quản lý kho thông minh SEEACT-WMS

Liên Hệ: 0359206636

Tin Mới

Sản Phẩm Nổi Bật

Triển khai hệ thống quản lý sản xuất SEEACT-MES tại nhà máy bao bì Tân Long

Liên Hệ: 0359206636

SEEACT-MES hệ thống quản lý sản xuất chuyên sâu & toàn diện #01 Việt Nam

Liên Hệ: 0359206636

Triển khai hệ thống quản lý sản xuất SEEACT-MES tại nhà máy bao bì Châu Thái Sơn

Liên Hệ: 0359206636

Giải pháp quản lý kho bằng mã vạch - Chìa khóa giảm thiểu thất thoát và lãng phí

Liên Hệ: 0359206636

5 YẾU TỐ KHÔNG THỂ BỎ QUA KHI LỰA CHỌN HỆ THỐNG MES CHO NHÀ MÁY SẢN XUẤT

Liên Hệ: 0359206636