Danh Mục Sản Phẩm

-

DACO Kiến thức-Bài viết

DACO Kiến thức-Bài viết

-

DACO Giải Pháp

DACO Giải Pháp

-

DACO Sản Phẩm

DACO Sản Phẩm

-

Patlite

Patlite

- Đèn Còi Ưu Tiên Patlite

- Đèn Báo Patlite

- Đèn Báo Có Loa Patlite

- Đèn Tháp Patlite

- Đèn Tháp Có Loa Patlite

- Đèn Tháp LAN-USB

- Đèn Tháp Không Dây

- Đèn LED Chiếu Sáng

- Đèn Còi Phòng Nổ

- Loa Còi Patlite

- Phụ Kiện Patlite

- Hình Ảnh Thực Tế Patlite

- Tài Liệu-Phần Mềm Patlite

-

Qlight

Qlight

- Đèn Còi Ưu Tiên Qlight

-

Đèn Báo Qlight

- Đèn Báo Qlight Φ50

- Đèn Báo Qlight Φ60

- Đèn Báo Qlight Φ70

- Đèn Báo Qlight Φ80

- Đèn Báo Qlight Φ100

- Đèn Báo Qlight Φ125

- Đèn Báo Qlight Φ150

- Đèn Báo Qlight Φ180

- Đèn Báo Qlight Φ200

- Đèn Báo Có Loa Qlight

- Đèn Báo Có Loa MP3 Qlight

-

Đèn Báo Gắn Tường Qlight

- Đèn Báo Gắn Tường Qlight S60ADB

- Đèn Báo Gắn Tường Qlight S60ADL

- Đèn Báo Gắn Tường Qlight S60ADS

- Đèn Báo Gắn Tường Qlight S80AR

- Đèn Báo Gắn Tường Qlight S80AU

- Đèn Báo Gắn Tường Qlight S80AL

- Đèn Báo Gắn Tường Qlight S80ADR

- Đèn Báo Gắn Tường Qlight S80ALR

- Đèn Báo Gắn Tường Qlight S80AS

- Đèn Báo Gắn Tường Qlight QAD

- Đèn Báo Đa Màu Qlight

- Đèn Báo Đa Chức Năng Qlight

- Đèn Báo Năng Lượng Mặt Trời Qlight

- Đèn Báo Không Qlight

- Đèn Báo LAN-USB

-

Đèn Tháp Qlight

- Đèn Tháp Qlight Φ25

- Đèn Tháp Qlight Φ30

- Đèn Tháp Qlight Φ35

- Đèn Tháp Qlight Φ40

- Đèn Tháp Qlight Φ45

- Đèn Tháp Qlight Φ50

- Đèn Tháp Qlight Φ56

- Đèn Tháp Qlight Φ60

- Đèn Tháp Qlight Φ70

- Đèn Tháp Qlight Φ80

- Đèn Tháp Qlight Φ100

- Đèn Tháp Qlight Loa Báo

- Đèn Tháp Qlight Loa MP3

- Đèn Tháp Qlight Vuông

- Đèn Tháp Gắn Tường

- Đèn Tháp Bán Nguyệt

- Đèn Tháp Qlight Tròn

- Đèn Tháp Qlight Đa Màu

- Đèn Tháp LAN-USB

-

Đèn Chiếu Sáng Qlight

-

Đèn LED Tủ Điện Qlight

- Đèn LED Chiếu Sáng Qlight QPL

- Đèn LED Chiếu Sáng Qlight QPLC

- Đèn LED Chiếu Sáng Qlight QPHL

- Đèn LED Chiếu Sáng Qlight QPHLC

- Đèn LED Chiếu Sáng Qlight QGL

- Đèn LED Chiếu Sáng Qlight QGLC

- Đèn LED Chiếu Sáng Qlight QEL

- Đèn LED Chiếu Sáng Qlight QELS

- Đèn LED Chiếu Sáng Qlight QELT

- Đèn LED Chiếu Sáng Qlight QELTS

- Đèn LED Chống Nước Qlight

- Đèn LED Chống Dầu Qlight

- Đèn LED Làm Việc Qlight

-

Đèn LED Tủ Điện Qlight

- Loa Còi Qlight

- Đèn Còi Hàng Hải

- Đèn Còi Phòng Nổ

- Công Tắc Hành Trình

- Thiết Bị Không Dây Qlight

- Phụ Kiện Qlight

- Hình Ảnh Qlight

- Chứng Chỉ Qlight

- Tài Liệu-Phần Mềm Qlight

-

Đèn Còi Báo

Đèn Còi Báo

-

Đèn Còi Ưu Tiên

Đèn Còi Ưu Tiên

-

Beijer

Beijer

- Màn hình HMI Beijer

- Màn Hình IPC-EPC Beijer

- Máy Tính IPC-EPC Beijer

- Bộ Điều Khiển PLC Beijer

- Chuyển Đổi Giao Thức Beijer

- Hình Ảnh Thực Tế Beijer

- Tài Liệu-Phần Mềm Beijer

- CloudVPN Beijer

-

Weintek

Weintek

- HMI Weintek

- IPC Weintek

- cMT Weintek

- cMT-X Weintek

- mTV Weintek

-

Phụ Kiện Weintek

Phụ Kiện Weintek

- Giải Pháp-Ứng Dụng Weintek

- Hình Ảnh Thực Tế Weintek

- Tài Liệu Phần Mềm Weintek

-

Proface

Proface

- HMI Proface PS5000

- HMI Proface ST6000

- HMI Proface STM6000

- HMI Proface GP4000

- HMI Proface GP4000M

- HMI Proface GP3000

- HMI Proface GP2000

- HMI Proface GP77-GP70

- HMI Proface ST3000

- HMI Proface LT3000

- HMI Proface LT4000M

- HMI Proface SP5000

- HMI Proface SP5000X

- HMI PROFACE GC4500

- Phụ Kiện Proface

- Hình Ảnh Thực Tế Proface

- Tài Liệu-Phần Mềm Proface

-

HMI-IPC-MONITOR

HMI-IPC-MONITOR

-

Mitsubishi

Mitsubishi

-

Thiết Bị Tự Động Hóa

Thiết Bị Tự Động Hóa

-

Korenix

Korenix

-

ICP DAS

ICP DAS

-

Basler Camera

Basler Camera

-

Camera Vision

Camera Vision

-

Đèn Chiếu Camera

- LFine Đèn Chiếu Camera

- HighBright Đèn Chiếu Camera

- CST Đèn Chiếu Camera

-

TMS LITE ĐÈN CHIẾU CAMERA

- TMS Lite chiếu sáng trực tiếp

- TMS Lite chiếu sáng khuếch tán

- TMS Lite chiếu sáng gián tiếp

- TMS Lite chiếu sáng ngược

- TMS Lite chiếu sáng đồng trục

- TMS Lite chiếu sáng mô đun

- TMS Lite chiếu sáng tiêu điểm

- TMS Lite chiếu sáng chống nước IP65

- TMS Lite chiếu sáng quét dòng

- TMS Lite chiếu sáng 12v

- TMS Lite chiếu sáng RBGW

- TMS Lite chiếu sáng hồng ngoại

- TMS Lite chiếu sáng tia cực tím

- TMS Lite chiếu sáng kính hiển vi

- CCS - ĐÈN CHIẾU SÁNG CAMERA VISION

- Hikvision Camera

-

Đèn Chiếu Camera

-

Cognex Camera

Cognex Camera

-

Lmark Máy In

Lmark Máy In

-

Máy in-Đầu đọc

Máy in-Đầu đọc

-

MAX Máy In

MAX Máy In

-

Canon Máy In

Canon Máy In

-

Bepop Máy In

Bepop Máy In

-

Brother Máy In

Brother Máy In

-

Zebra Máy In

Zebra Máy In

-

Honeywell

Honeywell

-

Label Combi

Label Combi

-

Tepra Máy In

Tepra Máy In

-

Sato

Sato

-

Puty

Puty

-

-

Thiết bị đo

Thiết bị đo

-

Thủy Lực-Khí Nén

Thủy Lực-Khí Nén

-

Bơm Chân Không

Bơm Chân Không

-

OTHERS

OTHERS

-

Phụ kiện

Phụ kiện

Danh Mục Sản Phẩm

Total Productive Maintenance TPM: 8 trụ cột và các bước triển khai

- Mã Sản Phẩm

- : Bao tri bao duong 16

- Tên Sản Phẩm

- : Total Productive Maintenance TPM: 8 trụ cột và các bước triển khai

- Danh Mục

- : HỆ THỐNG QLSX MES

- Thương Hiệu

- : Hệ thống điều hành và thực thi sản xuất

- Giá

-

: Liên Hệ

Với phương pháp Total Productive Maintenance TPM, để người vận hành máy móc tham gia bảo trì thiết bị của mình, ngoài ra tập trung bảo trì chủ động và phòng ngừa sẽ nâng cao hiệu quả sản xuất lên một tầm cao mới.

Chi Tiết Sản Phẩm

Trong bối cảnh cạnh tranh khốc liệt như hiện nay, việc tối ưu hóa hiệu quả sản xuất là yếu tố sống còn đối với bất kỳ doanh nghiệp nào, đặc biệt là trong sản xuất. Theo một nghiên cứu cho thấy, áp dụng phương pháp Total Productive Maintenance TPM hiệu quả có thể giúp doanh nghiệp giảm đến 50% tỷ lệ hư hỏng thiết bị, đồng thời tăng 20% năng suất lao động. Vậy, TPM là gì và làm thế nào để triển khai TPM trong sản xuất thành công?

1. Total Productive Maintenance TPM là gì?

Total Productive Maintenance TPM (Bảo trì năng suất toàn diện) là phương pháp bảo trì thiết bị toàn diện nhằm đạt được sản xuất hoàn hảo:

- Không sự cố

- Không dừng máy hoặc chạy chậm

- Không khuyết điểm trên sản phẩm

- Không tai nạn

Về cơ bản, TPM nhấn mạnh bảo trì chủ động và phòng ngừa để tối đa hóa hiệu quả thiết bị. Phương pháp này trao quyền cho người vận hành máy móc chịu trách nhiệm bảo trì thiết bị mà họ sử dụng.

Việc triển khai chương trình Total Productive Maintenance TPM tạo ra trách nhiệm chung đối với máy móc, khuyến khích sự tham gia nhiều hơn của công nhân nhà máy. Điều này có thể cải thiện đáng kể năng suất, tăng thời gian hoạt động, giảm thời gian chu kỳ và loại bỏ khuyết điểm sản phẩm.

- Xem thêm: Bảo trì là gì? Các loại bảo trì hiện nay

2. Lợi ích của Total Productive Maintenance TPM

Triển khai TPM mang lại nhiều lợi ích thiết thực cho doanh nghiệp, bao gồm:

- Nâng cao hiệu suất thiết bị: Giảm thiểu thời gian ngừng hoạt động ngoài kế hoạch, kéo dài tuổi thọ thiết bị.

- Cải thiện năng suất: Tối ưu hóa quy trình, giảm thiểu lãng phí, tăng sản lượng

- Nâng cao chất lượng sản phẩm: Giảm thiểu sai sót, khuyết tật sản phẩm.

- Cải thiện môi trường làm việc: Tăng cường an toàn lao động, tạo môi trường làm việc chuyên nghiệp, hiệu quả.

- Tiết kiệm chi phí: Giảm chi phí bảo trì, sửa chữa, phế phẩm, tăng lợi nhuận.

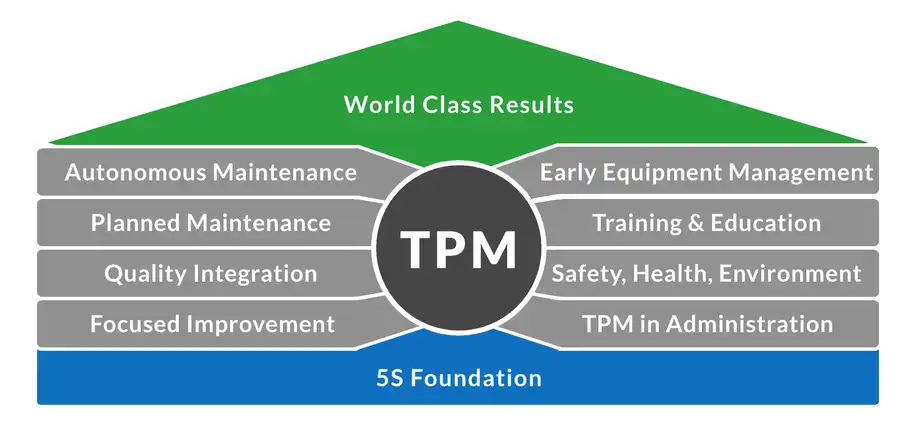

3. 8 Nguyên tắc của Total Productive Maintenance TPM

Phương pháp Total Productive Maintenance TPM truyền thống ra đời vào những năm 1960, xây dựng dựa trên nền tảng 5S và tám trụ cột hỗ trợ.

Nền tảng 5S hướng đến việc tạo ra một môi trường làm việc sạch sẽ, gọn gàng. Các yếu tố chính bao gồm: sàng lọc, sắp xếp, sạch sẽ, săn sóc, sẵn sàng.

Việc duy trì 5S tạo nền tảng cho hoạt động thiết bị ổn định. Môi trường làm việc gọn gàng giúp dễ dàng tìm kiếm công cụ và phát hiện các vấn đề tiềm ẩn như rò rỉ chất lỏng, vết nứt nhỏ, hoặc hao mòn bất thường.

Tám trụ cột của TPM tập trung vào các phương pháp chủ động và phòng ngừa nhằm tăng độ tin cậy thiết bị:

- Bảo trì tự động: TPM trao quyền và trách nhiệm cho chính những người vận hành thiết bị hàng ngày. Công nhân không chỉ vận hành mà còn trực tiếp tham gia bảo dưỡng, vệ sinh, kiểm tra thiết bị định kỳ. Chính sự gần gũi và am hiểu thiết bị giúp họ phát hiện sớm các dấu hiệu bất thường, từ đó chủ động ngăn ngừa hư hỏng nghiêm trọng và kéo dài tuổi thọ thiết bị.

- Cải tiến tập trung: Total Productive Maintenance TPM khuyến khích tinh thần Kaizen - cải tiến liên tục trong toàn bộ doanh nghiệp. Mọi thành viên, từ công nhân đến ban lãnh đạo, đều được khuyến khích đóng góp ý tưởng, tham gia vào quá trình cải tiến quy trình, phương pháp làm việc để nâng cao hiệu quả sản xuất và chất lượng sản phẩm.

- Bảo trì theo kế hoạch: Dựa trên lịch sử hoạt động, tần suất sử dụng và tuổi thọ của từng thiết bị, doanh nghiệp xây dựng kế hoạch bảo trì định kỳ bài bản và khoa học. Việc bảo trì chủ động theo kế hoạch giúp ngăn chặn hư hỏng bất ngờ, giảm thiểu tối đa thời gian dừng máy ngoài ý muốn, đảm bảo hoạt động sản xuất diễn ra liên tục và hiệu quả. Các hoạt động bảo trì được thực hiện bởi kỹ sư và thợ máy chuyên nghiệp.

- Bảo trì chất lượng: Chất lượng sản phẩm là yếu tố then chốt. TPM hướng đến việc ngăn ngừa lỗi ngay từ đầu bằng cách kiểm soát chặt chẽ các yếu tố có thể ảnh hưởng đến chất lượng sản phẩm. Việc ứng dụng các công cụ kiểm soát chất lượng thống kê (SPC) và các phương pháp Poka-Yoke giúp giảm thiểu sai sót do con người, đảm bảo sản phẩm đạt tiêu chuẩn ngay từ công đoạn đầu tiên.

- Quản lý thiết bị sớm: Dựa vào kinh nghiệm và hiểu biết về các thiết bị cũ thông qua TPM để cải thiện thiết kế những thiết bị mới. Áp dụng và lựa chọn thiết kế khoa học để loại bỏ tổn thất, nâng cao hiệu suất sản xuất không lỗi.

- Giáo dục và đào tạo: Đào tạo liên tục để nâng cao kiến thức cho công nhân và quản lý để đạt mục tiêu TPM.

- TPM hành chính & văn phòng: Sử dụng công cụ bảo trì tổng thể để cải thiện lập lịch sản xuất, quản lý vật liệu và luồng thông tin, đồng thời nâng cao tinh thần, khen thưởng cho nhân viên xuất sắc.

- An toàn, sức khỏe và điều kiện môi trường: Total Productive Maintenance TPM Đảm bảo môi trường làm việc an toàn, lành mạnh.

4. Các bước triển khai TPM

Để hiểu rõ hơn về Total Productive Maintenance TPM, hãy cùng DACO đi qua một ví dụ triển khai thực tế với các bước cụ thể và dễ dàng thực hiện.

Bước 1: Lựa chọn khu vực thí điểm

Bước đầu tiên là lựa chọn thiết bị cho phương pháp TPM.

- Đối với công ty mới triển khai hay có ít kinh nghiệm về TPM, nên lựa chọn thiết bị dễ dàng cải thiện nhất.

- Đối với những công ty đã có kinh nghiệm về TPM, hãy lựa chọn thiết bị tăng sản lượng ngay lập tức và thu hồi vốn nhanh để áp dụng, tránh rủi ro.

Lưu ý, để tạo sự đồng thuận, hãy đảm bảo toàn bộ nhân viên liên quan (người vận hành, bảo trì, quản lý) tham gia vào quy trình lựa chọn.

Bước 2: Khôi phục thiết bị về trạng thái hoạt động tốt nhất

Ở bước 2 trong phương pháp Total Productive Maintenance TPM, thiết bị sẽ được dọn dẹp và chuẩn bị cho việc cải thiện, với sự tham gia của hai khái niệm chính trong TPM:

- 5S: Bắt đầu với việc vệ sinh và tổ chức lại khu vực.

- Bảo trì Tự động: Người vận hành sẽ thực hiện các nhiệm vụ bảo trì cơ bản.

|

Hoạt động 5S |

Miêu tả |

|

Chụp ảnh |

Chụp lại hiện trạng thiết bị trước và sau khi dọn dẹp. |

|

Dọn dẹp và tổ chức |

Dọn sạch khu vực và sắp xếp dụng cụ gọn gàng. |

|

Tạo danh sách kiểm tra |

Tạo danh sách kiểm tra 5S và lịch kiểm tra định kỳ. |

|

Bảo trì Tự động |

Miêu tả |

|

Vị trí kiểm tra |

Xác định các vị trí/phần cần kiểm tra của thiết bị |

|

Vị trí bôi trơn |

Lên lịch bôi trơn và kiểm tra trong quá trình bảo trì. |

|

Tạo danh sách kiểm tra |

Lập danh sách kiểm tra các nhiệm vụ bảo trì tự động. |

Bước 3: Đo lường OEE

Chỉ số OEE (Hiệu suất thiết bị tổng thể) được tính theo công thức OEE = A*P*Q

Trong đó:

- A: Tỷ lệ thời gian máy hoạt động trên thời gian dự kiến

- P: Hiệu suất thực tế của máy móc so với tiêu chuẩn

- Q: Tỷ lệ sản phẩm đạt chuẩn chất lượng so với số sản phẩm hoàn thành

Dựa vào chỉ số OEE, nhà quản lý có thể theo dõi thời gian dừng không theo kế hoạch. Từ đó giúp xác định các nguyên nhân gây mất sản lượng.

Cần thu thập dữ liệu trong ít nhất hai tuần để xác định nguyên nhân phổ biến của các lần dừng đột ngột.

Bước 4: Xử lý Tổn thất Lớn

Bước cuối cùng trong phương pháp Total Productive Maintenance TPM đó là giải quyết vấn đề bằng hoạt động Kaizen, cụ thể qua bảng sau:

|

Hoạt động |

Miêu tả |

|

Tổn thất |

Chọn tổn thất lớn nhất từ dữ liệu OEE để giải quyết |

|

Thành lập bộ phận |

Thành lập bộ phận có chức năng giải quyết vấn đề này |

|

Thu thập thông tin |

Thu thập thông tin về các triệu chứng và nguyên nhân vấn đề |

|

Khởi động lại |

Khởi động lại thiết bị sau khi thực hiện sửa chữa và kiểm tra hiệu quả |

Sau mỗi ca làm việc, tiếp tục xem xét và cải thiện các dữ liệu OEE để đảm bảo tính hiệu quả của các giải pháp đã triển khai.

- Xem thêm: Tìm hiểu về đặc điểm của Bảo Trì Năng Suất Toàn Diện TPM

5. Vai trò của con người trong TPM

Trong hệ thống Total Productive Maintenance TPM, con người đóng vai trò then chốt, quyết định sự thành công hay thất bại của cả quá trình triển khai. Hơn cả một phương pháp, TPM là cả một triết lý quản lý đề cao yếu tố con người, khuyến khích sự tham gia chủ động và sáng tạo của mỗi cá nhân.

- TPM xóa bỏ rào cản giữa bộ phận bảo trì và công nhân vận hành, biến họ từ "người sử dụng" thụ động thành "chủ sở hữu" thiết bị có trách nhiệm. Chính họ là người hiểu rõ nhất tình trạng máy móc, từ đó chủ động thực hiện bảo dưỡng, vệ sinh, phát hiện sớm những bất thường để kịp thời xử lý.

- Sức mạnh của tập thể: Total Productive Maintenance TPM khuyến khích tinh thần làm việc nhóm, tạo cơ hội để mọi người cùng tham gia đóng góp ý tưởng cải tiến, chia sẻ kinh nghiệm và hỗ trợ lẫn nhau. Mỗi cá nhân đều có cơ hội phát huy tối đa năng lực, đóng góp vào thành công chung của toàn hệ thống.

- Đào tạo và phát triển: Để người lao động có thể thực hiện tốt vai trò của mình, doanh nghiệp cần đầu tư bài bản cho hoạt động đào tạo và huấn luyện. Chương trình đào tạo cần bám sát thực tế sản xuất, trang bị cho người lao động kiến thức, kỹ năng vận hành, bảo trì, cũng như kỹ năng giải quyết vấn đề và cải tiến liên tục

- Thay đổi nhận thức: Triển khai thành công TPM đòi hỏi sự thay đổi nhận thức từ cấp lãnh đạo đến mỗi công nhân. Ban lãnh đạo cần tin tưởng và trao quyền cho người lao động, tạo môi trường làm việc cởi mở, khuyến khích sáng tạo. Người lao động cần nâng cao tinh thần trách nhiệm, chủ động học hỏi và tham gia vào quá trình cải tiến.

Nâng cao nhận thức và phát huy vai trò của con người chính là chìa khóa để TPM phát huy tối đa hiệu quả, tạo nên sự thay đổi toàn diện và bền vững cho doanh nghiệp.

6. Kết luận

Con người đóng vai trò then chốt trong Total Productive Maintenance TPM, nhưng để phát huy tối đa sức mạnh con người, doanh nghiệp cần trang bị công cụ hỗ trợ đắc lực. Hệ thống quản lý bảo trì - bảo dưỡng thông minh, như SEEACT-MANT của DACO là một lựa chọn đáng để cân nhắc.

Việc theo dõi tình trạng hàng trăm thiết bị, lên kế hoạch bảo trì cho từng loại máy móc, quản lý lịch sử sửa chữa, vật tư thay thế,... trở nên đơn giản và hiệu quả hơn khi tất cả được tích hợp trên một nền tảng duy nhất - SEEACT-MANT. Hệ thống thông minh mang đến cho doanh nghiệp:

- Hồ sơ thiết bị số hóa

- Lịch sử bảo trì - sửa chữa minh bạch

- Kế hoạch bảo trì thông minh: Hệ thống tự động đề xuất kế hoạch bảo trì tối ưu dựa trên dữ liệu thực tế, giúp doanh nghiệp chủ động phòng ngừa rủi ro và giảm thiểu thời gian dừng máy.

Cuối cùng, triển khai phương pháp Total Productive Maintenance TPM không phải là một cuộc cách mạng "đường đột", mà là một hành trình chuyển đổi từng bước, đòi hỏi sự kiên trì và nỗ lực từ toàn bộ doanh nghiệp. Tuy nhiên, với những lợi ích thiết thực mà TPM mang lại, từ việc nâng cao hiệu suất thiết bị, giảm thiểu lãng phí, cho đến cải thiện năng suất và chất lượng sản phẩm, hành trình này chắc chắn sẽ mang lại "trái ngọt" xứng đáng.

Trong bối cảnh công nghệ 4.0 đang phát triển mạnh mẽ, việc ứng dụng phần mềm bảo trì bảo dưỡng chuyên nghiệp như SEEACT-MANT của nhà cung cấp giải pháp quản lý sản xuất DACO là xu hướng tất yếu cung cấp các báo cáo phân tích chi tiết mà còn hỗ trợ đắc lực cho việc ra quyết định chiến lược. Hãy liên hệ đến DACO theo hotline 0936.064.289-Mr.Vũ để được hỗ trợ sớm nhất.

Xem thêm:

- DACO SEEACT-MES

- Giải pháp trong nhà máy sản xuất

- 10 biểu mẫu quản lý sản xuất chi tiết cho doanh nghiệp

Sản Phẩm Liên quan

Chiến lược và quy trình vận hành bảo trì hệ thống kỹ thuật hiệu quả

Liên Hệ: 0904 675 995

Bảo trì hệ thống là gì? 6 bước bảo trì hệ thống hiệu quả

Liên Hệ: 0904 675 995

Maintenance là gì? High maintenance và low maintenance trong bảo trì

Liên Hệ: 0904 675 995

10 biểu mẫu quản lý sản xuất đầy đủ và chi tiết cho doanh nghiệp

Liên Hệ: 0904 675 995

Các mô hình nhà máy phổ biến và xu hướng phát triển trong tương lai

Liên Hệ: 0904 675 995

Nhân viên kế hoạch sản xuất là gì? Công việc và kỹ năng cần có

Liên Hệ: 0904 675 995

Nhà sản xuất là gì? Vai trò và chức năng của nhà sản xuất

Liên Hệ: 0904 675 995

Nhà máy sản xuất - Quy trình, công nghệ và vai trò trong nền kinh tế

Liên Hệ: 0904 675 995

Khám phá 6 quy trình sản xuất nhựa phổ biến nhất hiện nay

Liên Hệ: 0904 675 995

Sản xuất dược phẩm: Quy trình sản xuất thuốc đạt chuẩn GMP

Liên Hệ: 0904 675 995

Ưu và nhược điểm của ứng dụng AI trong y tế

Liên Hệ: 0904 675 995

AMR là gì? Phân loại và ứng dụng hiệu quả của robot AMR

Liên Hệ: 0904 675 995

Tin Mới

Sản Phẩm Nổi Bật

Triển khai hệ thống quản lý sản xuất SEEACT-MES tại nhà máy bao bì Tân Long

Liên Hệ: 0904 675 995

SEEACT-MES hệ thống quản lý sản xuất chuyên sâu & toàn diện #01 Việt Nam

Liên Hệ: 0904 675 995

Triển khai hệ thống quản lý sản xuất SEEACT-MES tại nhà máy bao bì Châu Thái Sơn

Liên Hệ: 0904 675 995

Giải pháp quản lý kho bằng mã vạch - Chìa khóa giảm thiểu thất thoát và lãng phí

Liên Hệ: 0904 675 995

5 YẾU TỐ KHÔNG THỂ BỎ QUA KHI LỰA CHỌN HỆ THỐNG MES CHO NHÀ MÁY SẢN XUẤT

Liên Hệ: 0904 675 995

Hệ thống MES là gì? Tại sao MES không thể thiếu đối với doanh nghiệp sản xuất?

Liên Hệ: 0904 675 995

QUẢN LÝ KHO THÔNG MINH BẰNG MÃ VẠCH BARCODE/ QR CODE: NHANH CHÓNG, CHÍNH XÁC, TIẾT KIỆM

Liên Hệ: 0904 675 995

QUẢN LÝ TÀI SẢN THÔNG MINH BẰNG MÃ VẠCH BARCODE/ QR CODE: TỐC ĐỘ, CHÍNH XÁC, HIỆU QUẢ

Liên Hệ: 0904 675 995

Giới Thiệu

- Tư Vấn Giải Pháp Kỹ Thuật - Mr. Vũ: 0936.064.289

- Hỗ trợ kỹ thuật - Mrs. Thúy: 0904.182.235

- Nhà máy-Mrs. Vân Nguyễn: 0902.189.622

- Máy In Nhãn - Mr. Vũ: 0936.064.289

- Máy In Ống Lồng - Mr. Duy Anh: 0902286498

- Màn Hình HMI - Mr. Duy Anh: 0902.286.498

- Đèn Loa Còi Báo - Mr. Minh: 0936.135.466

- Nhà máy-Mrs. Vân Phạm: 0903.496.598

- Vision Camera Barcode-Mrs. Thúy: 0904.182.235

- Về Chúng Tôi DACO

Quy Định & Chính Sách

Thông Tin Liên Hệ

Công Ty TNHH DACO - Nhà Cung Cấp Giải pháp Quản Lý Sản Xuất, Thiết Bị Tự Động Hóa Và Dịch Vụ Kỹ Thuật Công Nghiệp

Địa chỉ: Số 146, Đường Cầu Bươu, Xã Tân Triều, Huyện Thanh Trì, Thành Phố Hà Nội

Hotline: 0904 675 995

Email: kinhdoanh@dacovn.com

Website: www.daco.vn